В 2024 году на небольшом заводе, занимающимся производством окон из ПВХ в Литве была внедрена интегрированная, полностью автоматизированная линия по производству окон. Проект предполагал модернизацию уже существующего оборудования, внедрение автоматизированного обрабатывающего центра, робота для сварки и зачистки углов и системы контроля качества на основе промышленных видеокамер. Целью - повысить производительность завода, снизить количество ошибок, связанных с человеческим фактором, и сократить сроки выполнения заказов.

В 2024 году на небольшом заводе, занимающимся производством окон из ПВХ в Литве была внедрена интегрированная, полностью автоматизированная линия по производству окон. Проект предполагал модернизацию уже существующего оборудования, внедрение автоматизированного обрабатывающего центра, робота для сварки и зачистки углов и системы контроля качества на основе промышленных видеокамер. Целью - повысить производительность завода, снизить количество ошибок, связанных с человеческим фактором, и сократить сроки выполнения заказов.

Купить центр фрезерования отверстий под ручку и замок можно на https://wise-service.ua/ru/equipment/ws-707!

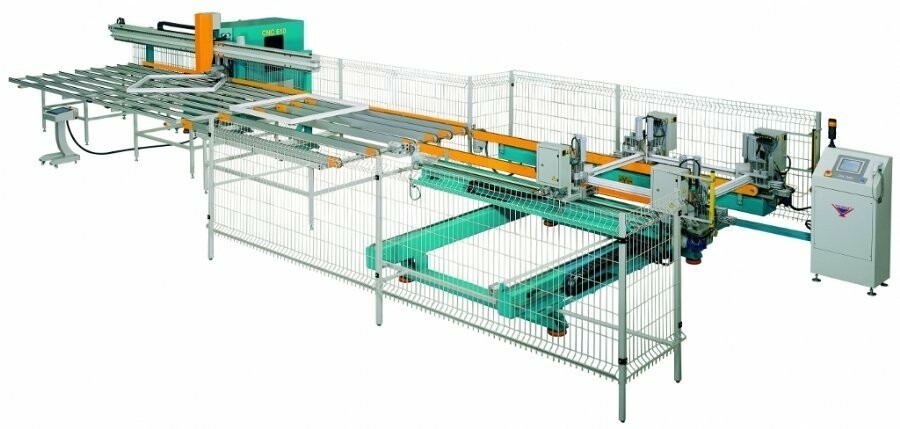

Основным элементом новой линии является четырёхкоординатный обрабатывающий центр для ПВХ-профилей. Он оснащён модулями сверления, фрезерования, автоматической подачи и выгрузки материала. Модуль был выбран благодаря возможности параллельной обработки нескольких профилей. Это дает возможность значительно сократить цикл производства. Сварочный станок с ЧПУ с автоматической зачисткой углов исключает ручную доработку, что позволяет снизить количество дефектов в готовой продукции. А интегрированная система технического зрения дает возможность выявлять возникающие дефекты: микротрещины, загрязнения и отклонения размеров.

Также важным направлением можно назвать платформу управления. Это позволяет операторам отследить состояние каждого станка, поток материалов и ход производства в режиме реального времени. Решение об использовании этого программного обеспечения было обусловлено стремлением минимизировать время простоя и необходимостью полной прозрачности производственных данных, что крайне важно для дальнейшей оптимизации.

Приобрести автоматическое оборудования для производства окон можно на https://wise-service.ua/ru/equipment/ws-1001!

Результаты: скорость, дефекты, нагрузка на операторов

После шести месяцев эксплуатации линии был сделан вывод, что скорость производства увеличилась примерно на 40%. Время выполнения заказа на стандартную сборку окна сократилось в среднем на 30% за счет применения автоматизированного профилирования и сокращения объема ручной обработки. Уровень брака при этом снизился на 35%, а количество рекламаций – на 20%. Это стало возможным благодаря последовательному исключению ручных операций, чреватых ошибками.

Экономия, повышение производительности и окупаемость проектов

Повышение производительности и снижение количества дефектов обеспечили путь к существенной экономии средств для предприятия.

● годовые затраты, связанные с отходами материалов, сократились на 30%,

● сменная нагрузка уменьшилась на 20%.

● прогнозируемая окупаемость инвестиций ожидается в течение 3 лет — на шесть месяцев быстрее, чем предполагалось на этапе планирования проекта.

Какие уроки могут извлечь заводы в СНГ и Европе?

Литовский завод демонстрирует, что для внедрения автоматизированной производственной линии в отрасли производства столярных изделий из ПВХ не требуется быть гигантом рынка. Ключевым фактором является правильный выбор технологии с учётом структуры заказов и объёмов производства. Предприятия в странах СНГ и Европы могут извлечь из этого три ключевых урока:

Автоматизация наиболее рентабельна там, где преобладают повторяющиеся операции — нет необходимости модернизировать всё предприятие сразу, но стоит начать со сварки, очистки и обработки профилей.

Для многих предприятий такой подход — это не только способ повышения эффективности, но и способ сохранить конкурентоспособность в условиях дефицита квалифицированной рабочей силы и роста цен на энергоносители.